Was macht man wenn man mit allen Blecharbeiten fertig ist? Richtig: Man sucht sich ein anderes Teil, dass man abschneiden und besser machen kann: Endspitze rechts ab = neue Staubox. Und da ich gerade dort war: Noch eine Bergeöse konstruiert.

Von Beginn: Die Endspitze muss / kann ab, da ich ja keine Blattfederung habe und damit an dieser Stelle massig Platz. Dort hatte eine deutschlandweit bekannte US Car Werkstatt meine Endpisten an beiden Seite geschweißt. Wie zuvor schon erwähnt, der Preis für das Gesamtpaket mit anderen Arbeiten war sehr ok – nur die Schweißarbeiten… 😉

Da ich ja bei YT Schweißen gelernt habe, kann ich das nun besser:

sie von innen und außen ganz gut aus. „Profi Arbeit“ (damit ist gemeint, dass das eine professionelle Werkstatt geschweißt hat, die dafür auch eine veritable Rechnung erstellt haben) halt – das ist ein interner Running gag.

sie von innen und außen ganz gut aus. „Profi Arbeit“ (damit ist gemeint, dass das eine professionelle Werkstatt geschweißt hat, die dafür auch eine veritable Rechnung erstellt haben) halt – das ist ein interner Running gag.

So sieht das dann nach 5 Jahren von innen aus. Die Punkttschweißung ist im Großen und Ganzen auch durch gegangen. Mal abgesehen davon, dass man natürlich eigentlich das Blech einsetzt, und nicht drüber. Aber wie wir sehen ist das von innen auch nicht optimal.

…hmmm ja.

…hmmm ja. Ich hatte alle Hohlräume gefüllt, damit Kältebrücken im Rahmen bleiben.

Ich hatte alle Hohlräume gefüllt, damit Kältebrücken im Rahmen bleiben.

Schmerzfrei mit der Flex, 125er Scheibe, durch den Scheiß…

Schmerzfrei mit der Flex, 125er Scheibe, durch den Scheiß…

Dann an das CAD – aka Cardboard aided Design.

übertragen an 0,75 mm Stahlblech.

übertragen an 0,75 mm Stahlblech.

Das hier ist ja für meine Verhältnisse schon ein spitzen Arbeitsplatz: Sonne, Platz und im Sitzen (auf dem Boden) kann ich recht gut an die zu schweißende Stelle kommen. Aber natürlich immer noch über-Kopf.

Das hier ist ja für meine Verhältnisse schon ein spitzen Arbeitsplatz: Sonne, Platz und im Sitzen (auf dem Boden) kann ich recht gut an die zu schweißende Stelle kommen. Aber natürlich immer noch über-Kopf.

unten sieht man, dass original die Endpitze hier nach oben offen in den Innenraum ist. Das habe ich geädert und an dieser Stelle verschweißt und dazu mit der Zange die beiden Seiten aufeinander gelegt.

unten sieht man, dass original die Endpitze hier nach oben offen in den Innenraum ist. Das habe ich geädert und an dieser Stelle verschweißt und dazu mit der Zange die beiden Seiten aufeinander gelegt.

diesmal ist es mir gelungen die Endspitze so ab zu trennen, dass das zu schweißende Blech recht einfach an zu fertigen war. Das Ganze war in ein paar Stunden erledigt!

Der ganze Großraum unten/hinten wurde später noch mit der Zopfbürste blank gemacht und mit Brantho 3in1 RAL 9005 lackiert. Das dürfte so die gefühlt 100ste Dose davon gewesen sein. Kein Wunder, dass das Auto so schwer ist.

komplett dicht geschweißt! Rein technisch ginge das auch anders und das wäre bei einer Selbsttragenden Karosserie auch ggf. Vorgabe. Aber ich habe hier die Sache dicht und fest machen wollen.

komplett dicht geschweißt! Rein technisch ginge das auch anders und das wäre bei einer Selbsttragenden Karosserie auch ggf. Vorgabe. Aber ich habe hier die Sache dicht und fest machen wollen.

…hier sieht man noch einen Rest der Blattfederaufnahme, der später nicht mehr da ist. Auch nicht ganz ohne Krach zu erledigen!

…hier sieht man noch einen Rest der Blattfederaufnahme, der später nicht mehr da ist. Auch nicht ganz ohne Krach zu erledigen!

Der Lack und Spachtel (alles original, drüber nur Brantho) musste natürlich zum Schweißen ab.

Der Lack und Spachtel (alles original, drüber nur Brantho) musste natürlich zum Schweißen ab.

Hier sind die Schweißnähte noch nicht verschliffen und der Spaß unten mit Brantho lackiert.

Hier sind die Schweißnähte noch nicht verschliffen und der Spaß unten mit Brantho lackiert.

Die Standheizung wird dabei mal wieder neu verlegt….

Hier verschliffene Schweißnähte und gespachtelt und grundiert.

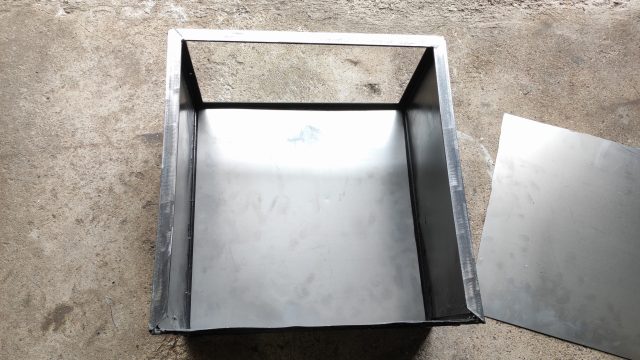

Nächster Abschnitt: Die Staubox rechts in Stahl schweißen

…meine 1. Seite. Das ist im Detail ganz gut zu sehen und welche die letzte war auch 🙂

…meine 1. Seite. Das ist im Detail ganz gut zu sehen und welche die letzte war auch 🙂

Man beachte: Hier wird 0,75 mm Stahlblech auf das 4 mal so dicke Rahmenprofil in 3x20mm L-Profil geschweißt. Daher ergeben sich diese Nähte. Zuletzt war ich bei etwa 45 A Schweißstrom.

…sieht alle nach viel Arbeit aus. Tatsächlich was das bedeutend schneller, als das Ganze in Casemaker 9mm, wie auf der anderen Seite!

…sieht alle nach viel Arbeit aus. Tatsächlich was das bedeutend schneller, als das Ganze in Casemaker 9mm, wie auf der anderen Seite! Erst gepunktet und dann ca. 4-5 cm Abschnitte geschweißt, reium, wie man sieht.

Erst gepunktet und dann ca. 4-5 cm Abschnitte geschweißt, reium, wie man sieht.

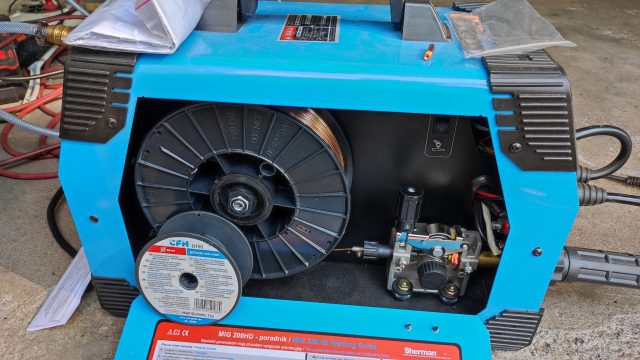

let´s get serious: 5kg Rolle, die 1kg war mal wieder leer.

let´s get serious: 5kg Rolle, die 1kg war mal wieder leer.

…wie man sieht, habe ich für den Heckbereich ein 90 Grad Blech angefertigt, sprich geschnitten und gebogen und angepasst.

…wie man sieht, habe ich für den Heckbereich ein 90 Grad Blech angefertigt, sprich geschnitten und gebogen und angepasst.

Denn: Um den Boden ein zu setzen, muss dieser von innen gelegt werden. Das geht natürlich nicht, wenn die L-Profile reium sind. Daher ist im Heck kein L-Profil, sondern kurz unter dem Deckel ein gerades Blech quer in 3 mm.

Hier das Heck. Blech gepunktet, noch nicht geschweißt.

Hier das Heck. Blech gepunktet, noch nicht geschweißt.

Boden hat noch einen Belchstreifen in 3mm bekommen, der auch mit dem Boden verschweißt wurde.

Boden hat noch einen Belchstreifen in 3mm bekommen, der auch mit dem Boden verschweißt wurde.

mehrere Brantho Durchgänge. Hier der 1.

mehrere Brantho Durchgänge. Hier der 1.

hier sieht man knapp, dass der Schalldämpfer über eine lange M6 Schraube an dem Querträger befestigt ist. Die Ansaugung ist hier hinten mit einem Kabelbinder befestigt.

hier sieht man knapp, dass der Schalldämpfer über eine lange M6 Schraube an dem Querträger befestigt ist. Die Ansaugung ist hier hinten mit einem Kabelbinder befestigt.

Rahmen, wie auch Bodenblech der Karosserie und vor allem das Heck (man sieht hier eine originale Öffnung, gegenüber ist auch noch eine.

Hier oben sieht man einen original Ford Stoßstangen Halter und meinen. Welcher stabiler ist, ist klar. Der alte war fertig, der neue ist aus 3x20mm Stahl und eine originale M10 und eine neue. Die originale hatte ich abgetrennt, lochgeschweißt und am Bund. Die M10 Schraube ist von unten durchgesteckt und auf beiden Seiten rundum geschweißt, 130A.

Hier oben sieht man einen original Ford Stoßstangen Halter und meinen. Welcher stabiler ist, ist klar. Der alte war fertig, der neue ist aus 3x20mm Stahl und eine originale M10 und eine neue. Die originale hatte ich abgetrennt, lochgeschweißt und am Bund. Die M10 Schraube ist von unten durchgesteckt und auf beiden Seiten rundum geschweißt, 130A.

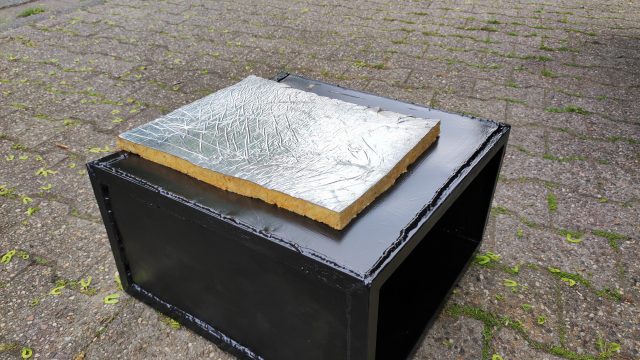

…hier ist noch eine Wärmedämmmatte aufgeklebt, da darüber ja der Auspuff der Standheizung läuft. die Karosse endet genau an der Kante der Isolierung.

…hier ist noch eine Wärmedämmmatte aufgeklebt, da darüber ja der Auspuff der Standheizung läuft. die Karosse endet genau an der Kante der Isolierung.

So sieht es dann am Rahmen aus. Etwa 20 mm Luft nach oben, damit Platz für Verwindung Rahmen vs Karosse ist. Am Rahmen ist mit 4 x M8 Edelstahl verschraubt.

So sieht es dann am Rahmen aus. Etwa 20 mm Luft nach oben, damit Platz für Verwindung Rahmen vs Karosse ist. Am Rahmen ist mit 4 x M8 Edelstahl verschraubt.

Abschleppöse:

4 x 80 mm Stahlblech 2 mal. Und einmal 50 x 6 mm Stahlblech, dass obendrubb kommt.

4 x 80 mm Stahlblech 2 mal. Und einmal 50 x 6 mm Stahlblech, dass obendrubb kommt.

Mein Ansatz: Etwas wird immer brechen – beim Bergen. Am besten die Abschleppöse und nicht der Schäkel, der Rahmen oder gar der Antrieb. Daher auch 4 x M8 und nicht 2 x M12 oder so. Die werden nacheinander nachgeben.

Mein Ansatz: Etwas wird immer brechen – beim Bergen. Am besten die Abschleppöse und nicht der Schäkel, der Rahmen oder gar der Antrieb. Daher auch 4 x M8 und nicht 2 x M12 oder so. Die werden nacheinander nachgeben.

CAD die 2.:

Der Deckel wird diesmal aus Alu Riffelblech bestehen, 3/5mm afaik. Das hat den Vorteil, dass es in sich schon formstabil ist und ich diesmal gleich die Rundung des Kotflügels mitnehmen kann, s.o..

Der Deckel wird diesmal aus Alu Riffelblech bestehen, 3/5mm afaik. Das hat den Vorteil, dass es in sich schon formstabil ist und ich diesmal gleich die Rundung des Kotflügels mitnehmen kann, s.o.. Es folgen noch die Kompressionsverschlüsse von Southco, again. Und Scharniere, wohl in Edelstahl, die auf schwarz geschweißt werden und an Alu geschraubt und geklebt. Innen folgen Edelstahl Ketten auf beiden Seiten, die brauche ich auch für die linke Seite. Sowie Gummileisten für die Dichtung.

Es folgen noch die Kompressionsverschlüsse von Southco, again. Und Scharniere, wohl in Edelstahl, die auf schwarz geschweißt werden und an Alu geschraubt und geklebt. Innen folgen Edelstahl Ketten auf beiden Seiten, die brauche ich auch für die linke Seite. Sowie Gummileisten für die Dichtung.

… hier die Scharniere. Vernickelte Stahl Teile. Edelstahl habe ich leider nicht finden können, beides hat Vor- und Nachteile beim Schweißen.

… hier die Scharniere. Vernickelte Stahl Teile. Edelstahl habe ich leider nicht finden können, beides hat Vor- und Nachteile beim Schweißen.

Daher habe ich die Löcher verschweißt, recht klassisch. Zuvor die Nickelschicht abgeschliffen. Das hält, wie irren und wackelt auch nicht, anders als schrauben. Gegenüber dem Schrauben hat es auch auch den Vorteil, dass es weniger Raum einnimmt, als zu schrauben.

…der Aludeckel ist natürlich folglich geschraubt. 2 x 3 x M4 Senkkopfschrauben und Nylon Muttern. Die Southco verschließbaren Kompressionsverschlüsse sind bestellt. Mal wieder ein Online Shop, der auf meine Liste der „nie wieder“ kommt; 3 Tage, noch nicht in die Post gesteckt, sprich liegen anch 3 Tagen immer noch im Regal… angeblich morgen da. Naja.

…der Aludeckel ist natürlich folglich geschraubt. 2 x 3 x M4 Senkkopfschrauben und Nylon Muttern. Die Southco verschließbaren Kompressionsverschlüsse sind bestellt. Mal wieder ein Online Shop, der auf meine Liste der „nie wieder“ kommt; 3 Tage, noch nicht in die Post gesteckt, sprich liegen anch 3 Tagen immer noch im Regal… angeblich morgen da. Naja.

Daher habe ich erstmal auf der andere Seite einen der alten Southco abgenommen und an der anderen Klappe Maß genommen, geschnitten und einen eingesetzt. Damit kann ich diese schon einmal verschließen, wenn der super Shop sich entschließt die Ware zu verschicken…

M4 x 12 mm Schrauben, normal aus dem Baumarkt. Erstaunlich wie scheisse diese normal Ware ist! Allerdings macht das hier keinen Punkt, da die nicht wieder geöffnet werden müssen. Das Meterial ist super weich. Außen sind natürlich Nylon-, aka selbstsichernde Muttern verschraubt.

M4 x 12 mm Schrauben, normal aus dem Baumarkt. Erstaunlich wie scheisse diese normal Ware ist! Allerdings macht das hier keinen Punkt, da die nicht wieder geöffnet werden müssen. Das Meterial ist super weich. Außen sind natürlich Nylon-, aka selbstsichernde Muttern verschraubt.

Das ist auch die Fahrhöhe – wir erinnern – eine Luftfederung. Nach einigen Tage senkt die sich ab, hier ist sie auf normal Fahrhöhe; sprich das ist auch was wir an Böschungswinkel erhalten. Der Böschungswinkel ist unverändert.

Das ist auch die Fahrhöhe – wir erinnern – eine Luftfederung. Nach einigen Tage senkt die sich ab, hier ist sie auf normal Fahrhöhe; sprich das ist auch was wir an Böschungswinkel erhalten. Der Böschungswinkel ist unverändert.

Verschlüsse angekommen… und zwar originale, nicht Repro aus China und auch keine Lizenz oder Bulk Ware, die ich wohl sonst von meinem CaseMaker Shop bekomme.

Southco C2 32 25: Bedeutet, schwarz, und verschließbar.

… es gibt einige Bereiche in denen ich gar keine Kompromisse eingehen will; egal dass es deutlich mehr kostet. Diese Dinger kosten 30€ pro Stück! Aber die sind halt auch mega geil im Detail verarbeitet, das betrifft das haptische Finish und auch Liebe zum Detail – das sind die einzigen, die ich bisher bekommen habe, die auch ein Southco Logo auf dem Gegenhalter haben.

… es gibt einige Bereiche in denen ich gar keine Kompromisse eingehen will; egal dass es deutlich mehr kostet. Diese Dinger kosten 30€ pro Stück! Aber die sind halt auch mega geil im Detail verarbeitet, das betrifft das haptische Finish und auch Liebe zum Detail – das sind die einzigen, die ich bisher bekommen habe, die auch ein Southco Logo auf dem Gegenhalter haben.

nach dem Lackieren…