Es ist ja offiziell der Frühling 2019 eingeläutet, mit 18°C – das ganze Ende Februar! Krasse Sache das – aber entspricht dann damit ja auch dem Gesamtkonzept, das wir hier sehen. Zeit also Sieben3, den Expedition Truck, fertig zu stellen. FERTIG???

Naja, zumindest mal ein MAJOR Projekt; die Küche.

Am „Ende“ [fertig ist die nicht 100%, Anschlüsse für Gas und Wasser noch fehlen und ein spezial Einschub…] bin ich doch ein bisschen geschockt wie viel Arbeit das war! Ich würde es SO nicht noch einmal machen. Das ganze zog sich über Wochen hin, was im Winter auch relativ egal ist. Ursprünglich mal als quaderartige Kiste gedacht wurde dann leider von mir mit Blick auf Perfektionismus immer weiter verfeinert und damit unendlich komplizierter.

- Da das Bett, ausgeschoben 1,40/1,50 m sein sollte, war der Platz bis hinter den Sitz/Rand des Fensters begrenzt. Das sieht man an der kleinen Ecke ganz vorn, ca. 3 cm. Die große Spüle und das Kochfeld mit dem 3 – Flamm Kocher haben sehr viel Platz weg genommen, 132 cm.

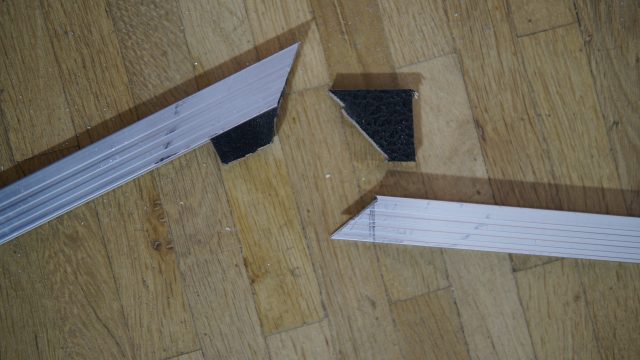

- Die 2. Aussparung musste sein, weil im Boden, hinter dem Fenster die Führung für fetten Strom für den Luftkompressor aus dem Boden kommt. Ohne massive Eingriffe dort zuvor, wäre heute der Kompressor unten in der Küche und würde den Raum dort komplett einnehmen. Das war also schon vor einem Jahr so geplant worden. Das Kabel konnte ich nicht noch weiter an den Rand verlegen, weil dann dort schon der Kotflügel kommt, ergo eine 5 x 5 cm Aussparung in den Casemaker Block. Dadurch ALLEIN ergeben sich 8 (!) zusätzliche Alu Profile, die geschnitten werden müssen. Jedes davon hat 4 Seiten, = 32 zusätzliche 45° Winkel, meistens muss man 2-mal anpassen, also realistisch eher 64 zusätzliche Schnitte mit der Kappsäge. Meine Nachbarn sind auch super dankbar, dass die Küche fertig ist 🙂

- Kühlbox: Da ich in der Schule immer schön aufgepasst habe, kenne ich den Energieerhaltungssatz, der rein gar nichts mit RedBull zu tun hat! Wenn eine Box innen kalt macht, ist sie aussen heiß. Deshalb ist es völliger Unsinn einen Kühlschrank in einen Holzschrank ein zu bauen! 2. Grund: Da die Box ca. 50 cm breit ist, wird sie untern direkt unter der Fahrersitz Lehne Platz haben, der Küchenblock aber endet logischer Weise oben an der Lehne, es ergibt sich also Differenz, das könnte man mit Case Maker Profilen schlecht bis gar nicht abbilden und macht aus Grund Nr. 1 auch keinen Sinn. Ergo wieder eine Aussparung, diesmal horizontal.

- Der original Tankeinfüllstutzen führt ja über den Leiterrahmen in den innen liegenden Tank. Bei großen LKWs sind die Tanks ja außerhalb des Rahmens. Daher gibt es dort eine Ausbuchtung, die auch in die Küche einsprechend eingeplant werden muss. 4 Platten zurecht schneiden, 3 Case Maker Profile sägen, dazu selbst gewinkelte verzinkte Bleche, wo ein 90° Winkel nicht funktionierte.

Das waren die Haupt Probleme, der Rest ergab sich daraus, dass ich mir in den Kopf gesetzt hatte, schöne und praktische Auszüge zu erstellen und nicht den Weg „ich rede mir das simple umgesetzt“ Prinzip mit Argumenten schön. Das sieht oder liest man oft, wenn Regale verbaut werden, weil dann nur noch PE Kisten reingestellt werden müssen.

Als da wäre:

- Kisten kann man auch zu Hause befüllen und dann einfach ins Auto stellen. Ach so, kann man Schubladen an Vollauszügen nicht herausnehmen? ICH kann, 2 Hebel gedrückt und fertig.

Vollauszüge sind tatsächlich allerdings schwer, kommen bei mir auf etwa 800 Gramm/ Paar. Sie reduzieren die nutzbare Breite, allerdings abhängig vom Bau des Schranks, etwas. Stauraum ist bei mir allerdings nicht so ein Problem.

To get the elephant out of the room: 48 kg wiegt keine komplette Küche!

Inkl. aller Auszüge, der Edelstahl Spüle und dem 3-fach Dometic Propan Gas Kochfeld. Ich dachte es wäre weniger, da war ich wohl etwas naiv, leichter bauen geht, aber nur, wenn man auf Voll Auszüge verzichtet und auf eine Arbeitsplatte. Die ausgeschnittene Arbeitsplatte aus Buche in 19 mm, wiegt tatsächlich 9,2 kg. Wählt man hier 12 mm Siebdruck, kann man sicher 3 kg sparen, ohne die Vollauszüge dann 5 kg. Das war mir die Sacher aber wert.

Bedenke: Ich habe hier ausschließlich 6,5 mm dünnes Multiplex verwendet, dass durch 30 mm x 30 mm Adam Hall Casemaker Profile Stabilität bekommt. Ich habe keine einzige Schraube verwendet (nur für die Auszüge), nur Alu Blindnieten, davon ~ 600 Stück!

Material Einsatz:

- Adam Hall 6106, 30 mm Profile für Case Maker, für 6,5 bis 7 mm Holz. 28 Meter.

- Adam Hall 6126, H-Profil für 7 mm, Service Klappen Profil, 12 Meter.

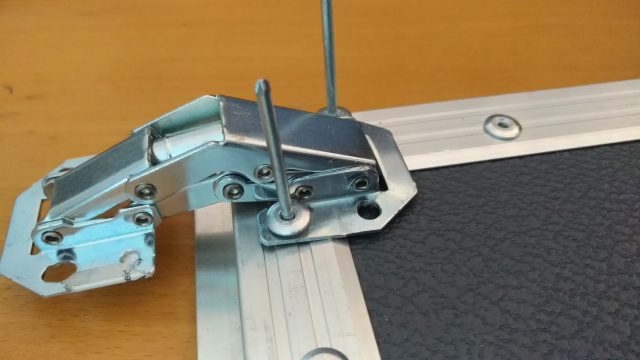

- Adam Hall 4053 – L-Ecke Schließwinkel 42 x 52 mm gekröpft, 4 Stück.

- Adam Hall 4146 – Flache Case Ecke dreischenklig gekröpft 30 mm, 10 Stück

- Adam Hall 6210 Kanalprofil für 7 mm Trennwände, 4 Meter.

- Adam Hall 6200 Aluminiumkappe U-Profil für 7 mm, 6 Meter

- 19″ Montagebügel Befestigungswinkel für Teleskopschienen, damit die Vollauszüge im „freien Raum“ befestigt werden können. 4 Stück

- Adam Hall Hebel Verschluss, werden auch unter anderem Namen geführt, sind aus Zink Druckguss und 1A Qualität! 10 Stück.

- Nylon 50 mm Scharniere, bewusst kein Metall, um Klappern zu vermeiden.

- Nietaufsatz für Akkuschrauber, der „gute“ einer bekannten Firma, die mit 4×4 Ausbauten für Case Maker Werbung macht. Dieser Aufsatz ist 60€ Schrott! Ich habe den Aufsatz etwa 20 mal zerlegt und wieder zusammen gesetzt, um ihn von nur halb abgerissenen Nieten zu befreien, die nicht wieder ausgegeben wurden. Der Aufsatz ist NICHT zur Demontage geeignet/gedacht, kann sich jeder ausrechnen wie oft Otto Normalo den in Reparatur gesendet hätte …

- min. 4 mal eine beschichtete 80 x 120 mm 6,5 mm Multiplex Platte. Mir die weisse/graue von gleichen 4×4 Innen Ausbau Experten. Die Schwarzen waren deutlich günstiger aus dem EU Ausland! Die deutschen Platten sind total krumm, die ausländischen nicht!

- Dometic 3-flamm Propan Gaskochfeld für den Campingmobil Einsatz und natürlich für 30 mBar, mit Glasabdeckung.

- Dometic Spüle mit Drainage, mit Glasabdeckung.

Wer eine Suchmaschine kennt, kann sich recht schnell ausrechnen, dass das nicht der billige Jakob sein kann. Es ist eher ziemlich teuer das Ganze – aber eben auch ziemlich geil und leicht, wie auch extrem stabil. Wenn ich vor einen geschraubten Schrank trete, dann reissen da Schrauben raus, das Ganze wird instabil. Das kann bei in Profilen geführtem Holz nicht passieren.

Es gibt leider gar keine Anleitungen zu diesem Thema, alles musste ich selbst erlernen, sowohl in der Vorgehensweise, als auch in der Planung und in der Anhängigkeit.

Wer sich mal die Front anschaut, kann mal zusammen zählen, wie viele Gehrungen dort sind?

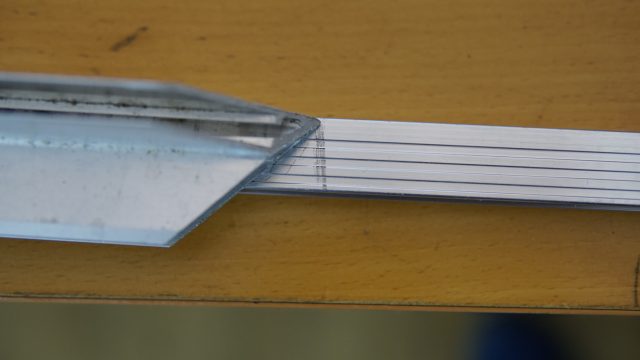

Antwort: 100. Allerdings nur, wenn alles 100% im ersten Versuch sitzt. Realistisch sind eher 2-3, ergo 250 Gehrungen allein vorn. Bei Verschnitt fängt mal halt wieder von vorn an, bei 8€ für den Meter.

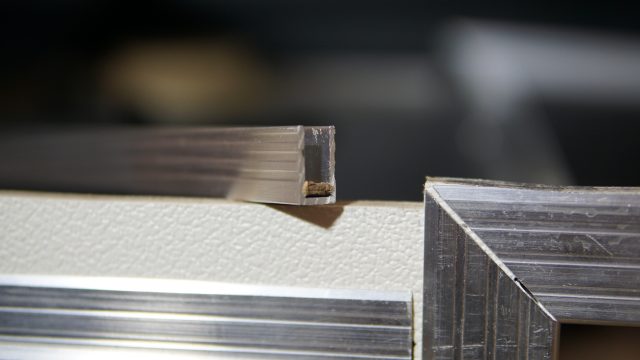

Das heißt leider nicht, dass das nichts mehr angepasst werden muss: Alle 4 Seiten sind voneinander anhängig, es müssen idR 2-3 Seiten min. angepasst werden, wenn es eng wird. Der Ausschnitt muss jeweils immer deutlich größer sein, als das ausgeschnittene Holz, denn es kommt 1 Millimeter an jeder Seite durch das Service Klappen Profil hinzu.

Diese Accuride Schienen habe ich bei Bauhaus gekauft und dachte die wäre „ok“, die anderen habe ich online von So-Tech gekauft, halber Preis, doppelt so gut. Da wundert es nicht, wenn der Einzelhandel Probleme hat. [I know Bauhaus ist kein Einzelhandel]. Diese scheiss Dinger haben mich viele Stunden Kopfzerbrechen und Arbeit gekostet, weil sie haken und ständig Kugeln aus den Lagern fallen, obwohl sie unbeladen sind!

Ich habe hier das Problem gehabt, dass die Schublade leider NICHT den 10-12 Millimeter Spalt vorn übrig ließ, der perfekt für die aufgesetzte Front (im Foto angelehnt zu sehen mit weissem Holz) mit Service Klappen Profil geplant war. Die Schienen waren oben perfekt, unten fehlten 10mm, die Front hätte NICHT mit dem Klappen Profil abgeschlossen, sondern hätte oben bündig und unten mit 1 cm Abstand abgeschlossen. Das geht nicht!

Das ergab sich auch daraus, dass ich versehentlich 20mm Adam Hall bestellte, anstatt 30mm. Das bedeutet, dass der Spielraum minimal ist! Dadurch ist die Schublade nicht 100% quaderförmig. Nach langem Tüfteln und verwerfen haben die besch.. Lager der Accuride den Ausschlag gegeben und ich habe wieder neue So-Tech Schienen gekauft. 2 mal, weil die ersten 45 cm lang waren, wie die Schublade. Sie müssen aber kürzer sein! Also 40cm bestellt. Nieten herausbohren, neue Löcher bohren, neue Schrauben einsetzen etc. Schienen ansetzen ausrichten. Und siehe da … ein Problem weniger und sie laufen jetzt wie Butter. Nice.

Griff einsetzen, denkste – nicht so einfach. Denn hier ist die Schublade mit 20mm Adam Hall Case maker Profil, dahinter der Spalt, der oben 6 mm größer ist, als unten an der Front und mit Kleber überbrückt wird, und dann durch das Service Klappen Profil, wie bei den anderen Klappen. Allerdings hatte das den Vorteil, dass ich den Griff als Gegenhalter für die Front gegen die Schublade nutzen konnte. Das ist excellent und gibt viel Stabilität.

… ja genau! Da kommt die 8kg Propan Falsche hin, das sind 300 mm. Dahinter ist Platz für den 10 qcm Luftdurchlass.

riesen Schublade unter dem Kochfeld. Kann aber nicht sehr hoch beladen werden, ca, 15 cm hoch x 50 x 50

Die Front ist bezielt mit Holz aus 2 verschiedenen Farben zusammen gesetzt. Unten schwarz, weil es einfach robuster ist, dann kann man auch mal mit dem Fuß den Vollauszug mit Softclose zuschieben. zugang von oben und von vorn, natürlich.

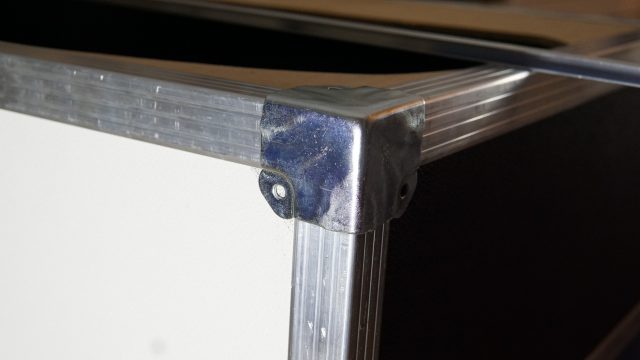

Diese Ecke habe ich am Ende NICHT verwendet, die Profile passen so perfekt, dass es nicht schön aussah und nicht nötig war.

Abhängigkeiten: Die große Schublade ergibt sich aus dem darüber liegenden Kochfeld.

Eine Geile Idee für einen Auszug habe ich für links geplant (die noch offene Stelle oben). Das Waschbecken bedingt die Größe und Form der darunter liegenden Klappe. Das Große Fach unten ist in der Breite durch den linken Auszug festgelegt. Da kommt eine Euro Kiste hienein, ggf. mehrere kleine. Die Höhe ist wiederum durch den darüber leigenden Auszug bedingt, der 25 cm fassen muss. Das wiederum ergibt leider, dass die horizontale Linie von vorn/rechts im Bild kommend nicht nach hintern durchgeführter werden kann. Leider.

Der Gas Kasten muss eine bestimmt Höhe haben, damit eine 5/8 kg Falsche hinein passt. Die 8kg Flasche ist so breit, wie eine 11kg aber nur so hoch, wie eine 5kg. Die 5kg Flaschen wiederum benötigt nur einen 20 mm Durchmesser Schlauch aus dem Kasten nach aussen, ich glaube 20 cm lang. Ich will aber eine 8 kg Falsche nutzen können und muss wohl deshalb ein 10×10 cm Loch in den Boden schneiden. [Hintergrund: Absober Box zum Kühlen, die braucht unter max. 250 g/Tag = 5kg nach 3 Wochen leer. Geht iO, kann aber auch knapp werden, mit Kochen/Grillen (aussen 😉 oder 4 Wochen Trips].

Das waren nur die relativ schnell erledigten Dinge. Viel Arbeit aber relativ straight forward. Viele relatives.

Mal sehen, ob ich die Anfänge noch einfüge. Das war sehr viel Tüftel Arbeit, weil ich keine Ahnung hatte, wie zu beginnen ist. Außerdem fehlt mir natürlich eine Werkstatt mit Halterungen für 90°/orthogonale Seiten Halterungen. Der Schrank ist folgerichtig auch nicht 100% auf allen Seiten Orthogonal, was aber mit bloßem Auge nicht zu sehen ist.

Wie hat das aber angefangen? Mit einem Mockup:

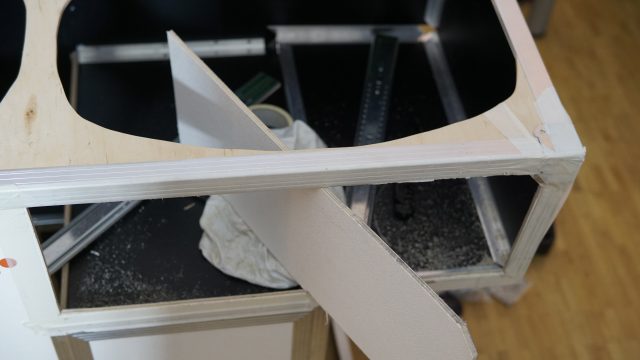

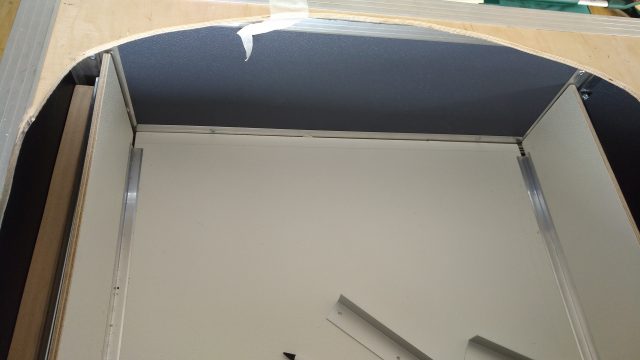

Hinten links ist die Aussparung zu sehen, die wegen der Kabelführung für den Kompressor angelegt werden müsste. Die Breite stimmt, unten habe ich auf eine beschichtete Platte verzichtet, diese ist geölt und gibt mir eine bessere Kontrolle über den Zustand (Wasser zB). Die Aussparung hinten in der Mitte, ist die Aussparung für die Tankbefüllung. Dummer weise ist die natürlich 3-dimensional! Alles nicht so trivial.

Dann das nächste Issue: Der Sideout sollte natürlich nicht über eine 200 Höhe laufen, da das unnötig Platz weg nimmt. Die L-Profile sind 30/30 Adam Hall. Ergo:

Dann sieht es einige Stunden später so aus:

- Links sieht man die zuvor angepassten Casemaker Profile, seitlich angeschnitten, damit mehr Platz/Höhe für den Sideout generiert wird.

- Die Küche wird 132 cm breit. Holz wird als ganze Platte mit 250 cm geschnitten oder sie Hälfte davon. Ergo nicht in 132 cm. Eine geteilte front war die erste, logische Idee. Mit der Position des Sideouts war das Problem gelöst!

- Warum sieht das alles so komisch aus? Weil die 50 cm breite Kühlbox zwischen Fahrersitz und Küche kommt! Ziemlich maß-genau. Das bedeutet auch, dass ich während der Fahrt hinter den Sitz greifen kann und ein eiskaltes Getränk aus der Kiste holen! 🙂

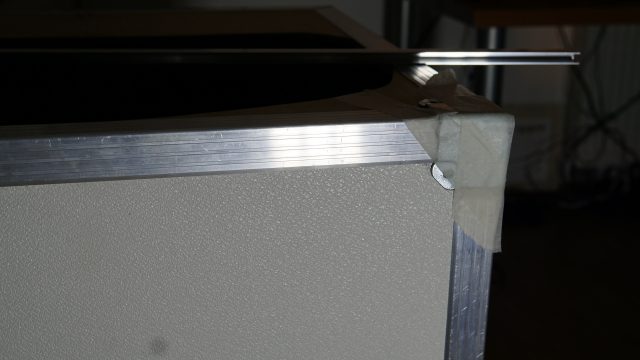

Der Spalt wurde noch gefeilt und damit verkleinert.

Sideout – waaaasn das?

Ca. 45 cm tief, 13 cm breit und 85 cm hoch: Dairin lassen sich wunderbar Dinge unterbringen und wieder hervorholen, die sonst irgendwo in Schränken verschwinden! Early Mockup, nur zum Maß nehmen. Das Ding zu bauen war die Hölle! Hatte auch damit zu tun, dass ich die Casemaker Profile versehentlich in 20 mm, anstatt 30 mm gekauft hatte.

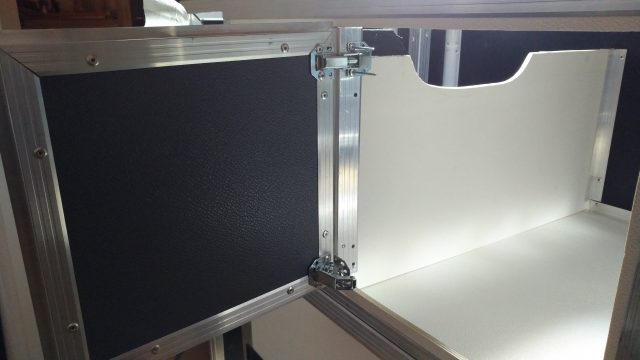

Die linke Seite ist schon fertig [wir wissen von oben, dass ich kurz vor Ende noch mal die Teleskopschienen ausgetauscht habe]. Die Seite steht orthogonal auf dem Boden, die Ecke stabilisiert selbige, die Teleskopschiene ist genietet, der Sideout noch nicht daran befestigt. Der Abstand auf der rechten Seite muss stimmen, damit später auch unter Beladung der Sideout nicht schleift. Gleichzeitig ist noch eine Front an zu fertigen, die eine Toleranz von 3 mm hat! In Höhe und Breite. Viel, viel Ärger und Grübeln – am Ende aber perfekt geworden.

Ursprünglich war diese Durchführung 5 cm weiter innen und 15 cm weiter nach vor. Wir sehen hier rechts die linke Fahrzeugseite, kurz hinter dem Fenster.

Die nächste Aussparung, die Tankbefüllung:

Was für ein Wahnsinn! Sehr Euch an, wie viel extra Arbeit das macht, allein 6 extra Casemaker Profile anfertigen, 4 Holzteile etc etc. Da das Leben nicht so einfach ist, sind hier natürlich auch nicht nur 45° Winkel an zu ordnen. Also selber welche anfertigen …

Um die Motivation dabei nicht zu verlieren, ist es gut sich immer mal wieder zwischen Erfolge zu vergegenwärtigen:

Dann natürlich auch immer mal wieder Ärgernisse der besonderen Art:

Das scheiss Ding spuckt immer wieder die Dorne der Nieten nicht aus. Dann kann man einen neuen kaufen oder den alten zerlegen – 30 mal. Die Schutzkappe des Griffs, damit das Dinge besser in der Hand liegt habe ich schon lange nicht mehr drauf. Oben sieht man so einen halben Dorn, der dann nicht mehr ganz heraus kommt. Dann dauert das auch 10-mal länger:

Schubladen anpassen ist auch nicht gerade eine Sonntags Aufgabe, wenn konstruktionsbedingt nicht alles perfekt 90° ist, und dabei Leichtbau eine tragenden Rolle spielt. In 15 mm ist das alles unproblematisch:

dito, wie sie unten sind. Aber das sieht nicht soooo super aus, hätte bedingt 1,5 mm aus der Arbeitsplatte heraus zu fräsen (ohne Oberfräse!) und die Schublade hätte nicht ganz so geil geschlossen. Die Case Maker Profile haben am Ende so satt gepasst, dass das nicht mehr nötig war. Siehe ganz oben.

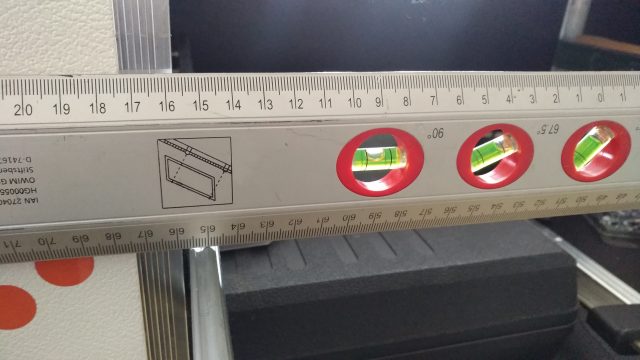

Dann mal eben die Teleskopschienen einsetzten! ? Wie viel Arbeitsschritte?

mit 19 mm Buche, mit Wasserwaage ausgerichtet.

… alle Teleskopschienen, die ich bis dato in der Hand hatte, verfügen an der 2. Seite NICHT über Befestigungslöcher in der Mitte! Also Löcher bohren.

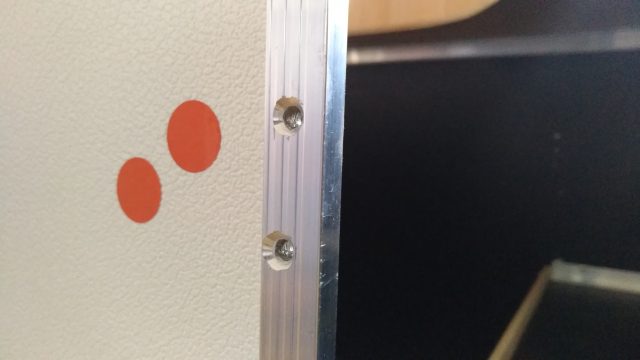

Dito an der Rückseite des Küchen Moduls. Das geht relativ straight forward. Es sind Langlöcher, das macht es einfacher, ich habe metrische 6 mm Schrauben verwendet. Aber wie bringt ma die Schiene vorn an? Es wird sich durchaus Gewicht in der Schubladen befinden! Daher wollte ich nicht nur durch das Holz!

Gibt nebenbei dem Schrank sehr viel Festigkeit.

… aber es ist noch keine Schublade…

Es muss ja absolut exakt passen, damit die Schublade mit Softclose schließt. Andernfalls könnte man die Schublade kürzer machen, das will natürlich niemand.

…bedingt möglichst wenig Materialeinsatz. Daher ist die Vorderseite gleichzeitig die Front der Schublade! Verbunden mit Aluwinkeln und genietet.

Das erfordert Mut! Denn plötzlich ist alles labberig! Links ist nur noch ein 10 mm breiter Streifen, der alles hält!

Nein es kann nicht eine gerade horizontale Linie geben, die den rechten, Propangas Schrank, verbindet. Letzterer ist definiert durch die Höhe einer 5/8 kg Flasche. Die linken sollen aber Teller aufnehmen, die eine andere Höhe haben! Man sollte immer die Gerätschaften einplanen, die später hineinkommen sollen! Gleiches gilt für Töpfe oder Kisten.

Wenn nichts mehr dran ist, sie das so aus…

Hier ein paar Klappen als bsp….

Oben Aussparung für das Waschbecken.

Das Endergebnis hat man ja schon oben gesehen, so dass ich hiermit für diesen Abschnitt ende.

Eine tolle Beschreibung, super gemacht!! Ich hab das noch vor mir, hoffentlich schaffe ich das 🙂

Hallo Thomas, schaffen kann das jeder mit etwas Geschick. Die Zeit ist allerdings ein Thema. Bei mir Wochen.

Ist aber immer noch geil! Bin gerade dieser Tage mit 40km/h über eine Waschbrettpiste geballert,dass im Kofferraum alles quer Beet geflogen ist. Das Auto fast gesprungen, mit 3,7to. Aber alles heil.