Holy Moly es geht voran. Im Bodenbereich ist alles soweit fertig, dass der Bodenbelag hinein kann. Nachdem ich fünf Löcher schweißen lassen, entrostet, grundiert und lackiert haben, waren zuletzt der Kompressor dran und dessen Leitungen. Den Kompressor hatte ich auf dem Kotflügel gemockuped.

Nun final:

Diese Grundhalterung, in 3mm verzinktem Blech, war unnötig groß und nicht richtig stabil. Die Gummihalterungen schwingen nicht ganz frei. Ergo gekürzt:

video

Diese, ca. 15 cm Kantenlänge, habe ich auf dem Kotflügel positioniert. Darüber kommt später eine „schalldichte“ Box. Die Schallisolierung des Kotflügels musste ich an dieser Stelle entfernen. Anschließend 4 8mm Löcher gebohrt.

… im ersten Versuch und nach Starten dem Kompressors ist mir mit lautem Knall die Leitung unter vollem Druck von 100 PSI ab geflogen.

Das war schon mal geil, das sperrige Ding aus dem Weg zu haben. Dabei noch neue Masse Verbindungen zur Karosse erstellt und das Plus Kabel gekürzt und alle Kontakte gereinigt.

Dann, nach 7h Arbeit, das:

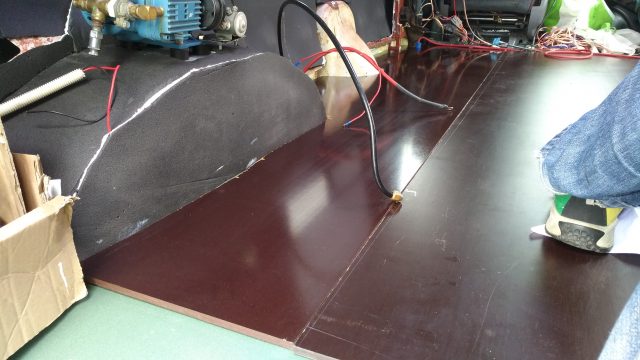

2/3 der Bodenplatten heute geschnitten, Kanten geschliffen und versiegelt, Löcher und Ausschnitte für die diversen Kabeldurchführungen gebohrt etc.

… morgens kürz 3 qm Holz geholt und dabei Abrakadabra gespielt und VW Bus verschwinden lassen:

Maß nehmen und Ausschnitte anfertigen. Das ginge sicher auch eleganter aber ich wollte es zügig umsetzen und habe deshalb damit gearbeitet, was ich im Auto hatte:

Natürlich passiert mitten drin genau das, was NICHT passieren soll:

Da ich dort, wo ich heute gearbeitet hatte. Das war schon das 2. mal. Also wieder den Antrieb zerlegt und zusammen gesetzt …

That´s what I call snug! Ich habe die rechte Platte noch 1,5 mm nach vorn geschoben und so eine perfekte (!) Kante zum Anlegen geschaffen.

Geil – alle 3 Platten sitzen perfekt aneinander! Das Ganze auch ziemlich stramm, eingerahmt von der 10 – 15 mm Isolierung an Boden und unteren Seiten. Das ist übrigens ein Material, das sehr viel stabiler aufgebaut ist, als Armaflex, das ich ja sonst sehr gern verwendet habe. In der Karosserie Innen Verkleidung Außenseite [Die Karosserie ist ja doppelwandig] habe ich auch diese Material verwendet.

Jetzt müssen die Platten noch verschraubt werden und die Abschluss Leiste hinten. Darüber kommt noch ein PVC Belag. Deshalb habe ich mir auch nicht so viel Gedanken um saubere Kanten gemacht.