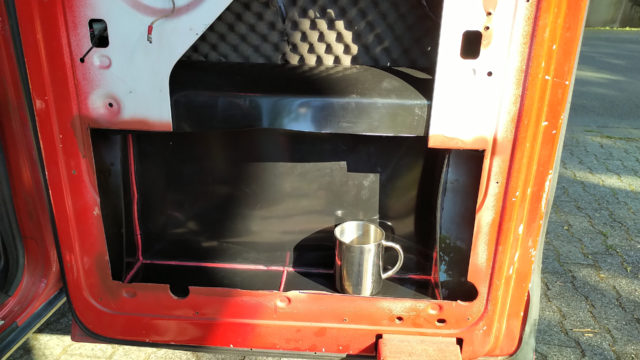

Meine Seitentüren haben natürlich noch Potential: Die Klapptische waren quasi Teil 1. Aber da da noch Platz dahinter ist wolle ich den nutzen:

Nur ein Handy Photo in der Abendsonne, daher zT leicht überbelichtet aber das dunkle Fasch muss ja sichtbar sein.

Die Basis:

Die Tür ist innen ca. 8 cm tief. Die Amis bauen oft Schränke an die Tür, selten sogar cool. Aber ich will nicht mehr Zeug, als nötig. Auch wegen Gewicht und weil ich im Innenraum soviel Platz, wie möglich erhalten will. Und zwar hier…

Ausschneiden und grundieren (rotbraun). Außerdem noch massig Schall gedämmt. Zuvor war Bitumen dort. Die original Bitumen Matte ist übrigens irgendwann einmal zusammen herunter gefallen und in sich gefallen. Jetzt alles erneuert.

Oft wird einfach ein Loch in die Tür geschnitten und hinten ggf. noch ein Teppich rein geklebt. Das ist nichts für mich. Ich will ein richtiges Fach, ähnlich dem in der Hecktür aus verzinktem Blech. Das ist sehr gut geworden, war aber masssssig Arbeit. Das wollte ich diesmal verkürzen, indem ich HDPE einsetze und zwar in 2 mm.

Der Plan war, dass ich Falten wollte….

Anheizen mit dem PE Schweißgerät und dann knicken. ABER…

Die Knicke, die ich umsetzen konnte, waren für meinen Zweck nicht exakt genug. Ich brauchte am Ende doch sehr genau 90 Grad. DENN sonst ist der Boden nicht exakt glatt und dann fällt der Becher – siehe ganz oben im Bild – um.

Daher Plan 2: Der Boden wird jetzt doch angeschweißt und zwar aus dem 4 mm Material, wie beim Tank. Diesmal mit rotem Schweißdraht. Der untere Teil wurde also wieder abgesägt und ein neuer Teil angeschweißt.

Das ganze war sehr schwierig, denn 2 mm PE schmilzt sehr schnell und damit schwer an 4 mm zu schweißen, was mehr Hitze braucht. Daher sind die Schweißnähte hier nicht so schön. Aber so what es ist IM Staufach.

Der umgelegte Teil ist oben, wir schauen hier von oben auf den Boden. Da ich Material weiter verwenden wollte ist der Boden in 2 Teilen aneinander gesetzt.

Dann musste natürlich noch die Alcantara Verkleidung wieder drüber. Also vorsichtig abziehen, einschneiden und neu verkleben.

Testen, ob alles passt, bevor das Alcantara geschnitten wird.

Man beachte, dass das Fach an den Seiten geschlossen ist.

Ganz oben seht ihr das letzte, aktuelle Bild. Ich kann also zB meine Edelstahlbecher dort hineinstellen, oder eine 0,5l Trinkflasche. Stehend oder liegend. Das Fach ist rund 40 cm in der Öffnung breit und knapp 20 cm hoch. Wohlgemerkt in der Öffnung. Dahinter ist es etwas breiter, je 5 cm und deutlich höher vor allem noch ca. 15 nach oben hinter der Verkleidung. Die Seiten sind zu, so fällt garantiert nichts in die Tür hinein.

1500°C Auspuffband:

Die Vorteile sind ua, dass ich weniger Temperatur im Motorraum und an der Feuerwand habe, sprich auch Fußboden. Das Geräusch soll auch geringer sein, laut anderer Tests. Kann ich aber kaum beurteilen, meine Karre ist eh leise.

Das Zeug ist aus einer Art GFK, und verliert massig winzige Partikel beim Anbringen, Handschuhe und lange Sachen machen total Sinn!

15 Meter 5 cm reichen gerade für das Stück vom Krümmer bis zum Sammelrohr. V8 aber wohlgemerkt, sprich von 2 Seiten des Motors.

Vorher. Den Auspuff habe ich vorher noch leicht abgerieben gegen Schmutz und lose Partikel.

Edelstahl Kabelbinder. Schneiden geht easy mit dem Teppich Messer zB.

In der Ecke sieht man den 3,5 KW Anlasser, der auch erst 3 Jahre alt ist!

Am Getriebe sieht man den Stecker, der die Elektronic zum Schalten steuert. Davor gehört eigentlich ein kleines Blech als Spritzschutz. Das ist in einer Werkstatt verloren gegangen. Das habe ich jetzt neu aus 4 mm PE gefertigt. Das hat min. 5 cm Abstand zum Auspuff, der ja jetzt umwickelt ist – das passt. Bis 200 Grad C ist HDPE völlig stabil. Zum Schweißen setzt man 230 Grad an.

So ungefähr sieht es am Ende aus. Die Überstände der Edelstahl Bänder habe ich noch gekürzt.