Tja wie heißt es so schön: Konzepte. Vor Jahren habe ich mich von „TurboKilla“ und seinem Konzepte Video inspirieren lassen – bitte sehr gern googlen an der Stelle. Sehr sehenswert und ansteckend unFanBoy mäßig! Vom Chevy Van bis zum DüDo…

Konzepte:

Sehr unterschiedlich kann man auch das Thema Frischwasser im Truck angehen. Ich bin hier anderer Meinung als aka Turbokilla und bin für einen festen Tank und nicht 3/4/5 Kanister. Einen Kanister zum befüllen und einer tragbaren Größe, meiner ist 16l und recht schlank (so dass der Schwerpunkt nah am Körper ist). Ein fester Tank ist aber weniger hassle und nutzt den Platz besser aus.

Der 2. Ansatz für mein H2O Konzept ist die Frage nach wohin? Ich habe auch immer noch nicht vollends den Plan des Unterflur Tanks verworfen. Dadurch bringt man den Schwerpunkt unheimlich nach unten, was das Fahrverhalten sehr verbessert und natürlich bleibt der Platz im Innenraum erhalten. Nachteil ist, dass ein Unterfluhr Tank auch schnell mal einfriert, zB auch wenn man in den Bergen über Nacht ist. MK zB, wo im Atlas schon mal Schnell liegen kann, kaum 600 km von der Sahara entfernt. Das Problem sind dann die Leitungen die einfrieren, platzenden Tanks eher nur in langen Kälte Etappen, weniger mein Issue.

Tank im Innenraum: Das kann natürlich etwas von der Stange sein, sieht man ja auch sehr häufig in Van Umbauten. Diese sind idR dafür gedacht am Boden angeschraubt zu werden. So etwas wäre grundsätzlich natürlich auch bei mir machbar. 70l sind dann ca. 60*40*30 hoch und die kann ich problemlos in den Kofferraum stecken. Aber ich mag das Konzept nicht. Einfach irgendwo etwas reinhauen. Mein Innenraum Konzept sieht ja vor, dass der Kofferraum auf voller Breite bis hinter die Vordersitze geht. Sprich 90*50*300 cm. Solch einen Tank könnte ich noch seitlich anbringen aber dann käme ich nicht mehr gut an den Luft Kompressor, wenn der zu warten wäre. Auf der anderen Seite ist die Standheizung.

Variante Tank kaufen und in die Küche stecken: Das erinnert sehr stark an mein Konzept, wie im Iveco 40.10. Der entscheidende Unterschied ist aber klar, dass ich von den Wassertanks/-Kanistern ausgegangen bin und danach die Küche/ den Küchenblock gebaut habe. Hier für den Sieben3 bin vom Innenraum ausgehend los und habe nach Spüle und Kochfeld die Maße in Breite und Tiefe genommen. Davon sind dann die Breite und Höhe anhängig und auch die vertikale Unterteilung. Der Gaskasten und die Tankfüllanlage (Diesel, Serien Tankstutzen) setzten hier starke Grenzen. Dazu das Konzept als super Leichtbau Casemaker Küche. Ich hatte die Wahl – nach laaanger Recherche – zu einem fertig Tank zu greifen. Ich habe schicke und gut gemachte HDPE [Heavy Duty Polyethylen] Tanks gesehen, wovon auch einer in meine Küche gepasst hätte. Schlappe 35l. Das ist zu wenig. Ich hatte seinerzeit in MK festgestellt, dass ich 7l/Tag brauche, wenn es komfortable sein soll. Ich wollte min 50, besser 70l haben (+ den mobilen 16l) und Trinkwasser. 3 kleine Kanister habe ich recherchiert, ähnlich dem Iveco Konzept. Das wollte ich aber nicht, hätte mir ca. 45 – 50l gegeben und wäre etwa gleich teuer, mit rund 90€ gewesen.

Selber anfertigen und schweißen. PE – was das? Lebensmittel echt, Diffusion dicht, leicht zu verarbeiten.

How hard can it be?

Bisschen Plastik zusammen tackern? Das Zeug hatte ich schon vor Jahren ausfindig gemacht, HDPE. #Materialkunde! Chemisch betrachtet alles das gleiche, einfach mal auf das Logo achten, das unten drunter steht, denn dafür ist es ja da. Und am Ende – wenn alles perfekt gelaufen ist – sieht es so aus:

Da ich bei YT schon meine KfZ Ausbildung und die Ausbildung zum Elektriker (Lackierer, Polsterer etc.) 🙂 gemacht habe, kann ich hier auch gleich den Abschluss zum Tankschweißer machen. Ein brauchbares Gerät und Material. Das Schweißgerät besteht dazu im Prinzip nur aus einem Heißluftfön, der aber sehr genau die Temperatur regeln kann.

Meiner sieht so aus:

Habe ich vom Chinesischen Großhandel bestellt, ist mit Sicherheit identisch mit verschiedenen gleichen Typs mit Brand und aus deutschem Handel. Mein hat folglich auch nur 90€ gekostet, inkl der abgebildeten Düsen.

Fail #1:

Ich habe zum Testen das mitgelieferte Schweißdraht Zeug verwendet, dass ich direkt wieder abziehen konnte, nach Abkühlen. Gleichwohl konnte ich anheften. Das ist quasi anschmelzen und abkühlen lassen. Das hielt relativ gut. Der Fehler lag wohl darin, das es kein PE war (sondern PVC PP oder was auch immer). Kann man natürlich nicht wissen, wenn keinerlei Beschreibung beiliegt.

Fail #2:

Lokaler Hornbach Markt. Dort war, laut globaler Internet Seite PE Schweißdraht verfügbar – Mitarbeiter fail, keine Ahnung, keinen Bock und kein Intranet und schickten mich in den falschen Gang.

Nachdem ich die Mitarbeiter überlistet hatte und niemand gefragt, sondern auf der Internetseite selbst recherchiert, konnte es weiter gehen, das Zeug liegt in Gang 10. Damit ließ sich dann auch ein Stück absolut krass (wenn mein Wortschatz wieder größer ist, wird das noch genauer beschrieben) fest zusammen schweißen.

De facto geht das Schweiß Material, dass ja identisch ist mit dem Grundmaterial, eine physikalische Verbindung ein. Wie aus einem Guß. Später sieht man das noch mal in Querschnitt.

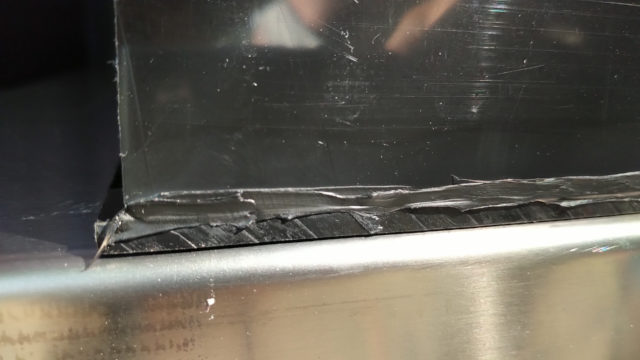

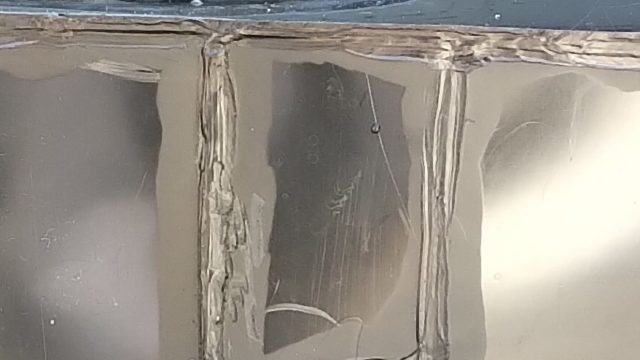

Die Temperatur ist entscheidend. 230°C soll es haben. Ich habe etwas wärmer eingestellt, 240-50°, es hängt von der Dicke des Materials ab und wie stark man es hineindrückt, wie lange vorwärmt, wie schnell man arbeitet. Oben sieht man ein Bsp. wo es am Ende nicht voll durchgeschmolzen ist. Ich bin kein Profi (sollte klar sein nach meiner Beschreibung oben) und denke, dass durschgeschmolzen die Verbindung fester macht.

So das funzt schon mal! Das Material HDPE in 3 Millimeter Stärke habe ich bei Hornbach bekommen. Das war natürlich nur Spaß 🙂 !!! – selbstredend haben die so etwas nicht und ich habe online bestellt. 50*100 cm 3 Platten an der Zahl – rund 30€.

Der Schweißdraht hat (vermutlich) 3 Milimeter. Ich habe gearbeitet mit dem, was ich hatte. Ein dickerer Draht von 5 mm wäre sicher einfacher gewesen und wohl fester und auch passend zur (rund) Düse. So ein Paket kostet rund 6€, und ich habe alles aufgebraucht.

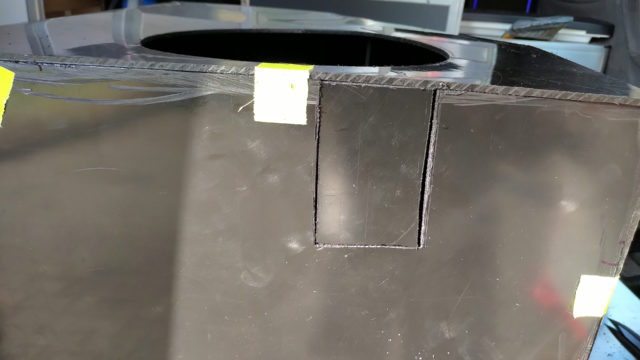

Natürlich passt da kein Quader als Tankform (da war ja auch der Ansatz). Hinten eine Schräge und vorn an der Tür eine Aussparung. Allein die Aussparung hat fast genauso lange benötigt, die der Ganze Rest des Tanks!

Fail #3:

Oben und unten vor lauter Enthusiasmus verpeilt. So waren an der Oberseite Rück- und Seitenteil 1, nicht am Boden! Blöd und da alles genau ausgerechnet war, war kein Spielraum für Verschnitt!

… also herumdrehen das Ganze und oben anfangen. Hmm…

Oben rechts ist das Relais und der Sicherheitsschalter für den Wasserhahn. Hinten Suflo H2O Pumpe, inkl. Filter

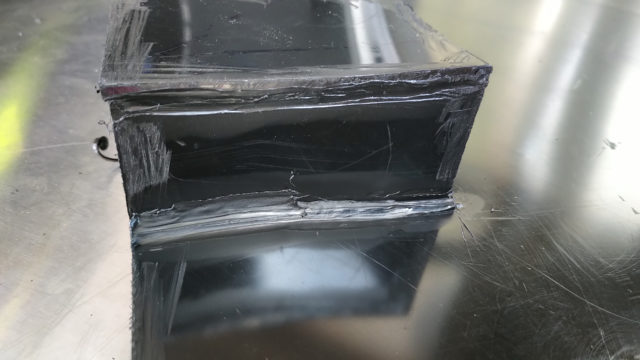

Man sieht gut, das 3 Seiten zusammen geschweißt sind – und sich gegeneinander verbiegen. Hitze verzieht das PE, mehr oder weniger deutlich. Dagegen gibt einen einfachen Trick: Von der Gegenseite anheften.

Für das anheften gibt es eine entsprechende Düse – hatte ich nicht. Anschmelzen-Zusammendrücken ist der Vorgang. Das geht auch mit der Runddüse und viel Kraft. Ääähnlich, wie oben. Dabei sollte der Spalt zwischen Vertikaler Seite und Boden nach den Anheften nicht mehr zu sehen sein. Wenn da noch eine Rille erscheint, ist das nicht richtig durchgehitzt. Danach ist es schon wasserdicht. Aber das reicht natürlich nicht gegen Belastung und Vibration.

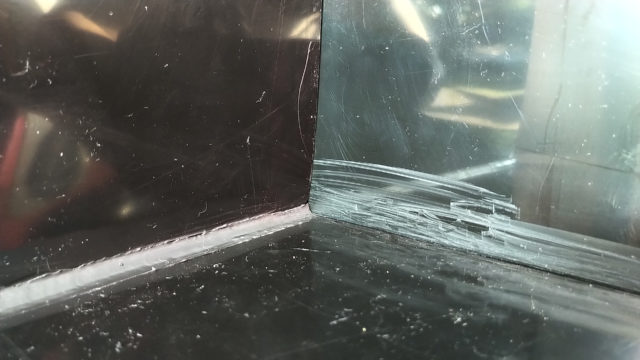

So sieht – imho – eine geile Schweißnaht aus. Das bringste nicht mehr auseinander.

… und zwar auch auf dem Schweißdraht und jedes mal, wenn zuvor dort geschweißt wurde, also bei nachschweißen!

Der Spalt wird also „zu ge heftet“. Vollständig rundherum. Das hat verschiedene Vorteile: Das Material kann gerade ausgerichtet werden! Und es wird fest, so dass man den Tank besser handeln kann. Beim anschließenden Schweißen verzieht sich der Tank nicht so stark und bleibt in Form. Und natürlich verbessert es die Dichtigkeit. Die Vorgehensweise ist ähnlich dem Schweißen von Metallen.

Haste Platz ist alles easy, siehe YT, wo Spacken ein Vertikale Wand mittig auf einen Boden schweißen. Einen Würfel habe ich noch niemand schweißen sehen, interessant wird ja nur die letzte Seite, alles andere ist easy going.

Mit diesen Nähten war ich jedenfalls sehr zufrieden…. aber dann kommen diese Tage …

Alles supi und läuft, wie am Schnürchen, 2 mal Messen und 1x schneiden blablablub. Aber dann haste ein Platte die 43*40 ist. Da kann man mal hoch und breit verwechseln…

Sieht dann so aus. Logisch geht das nicht so einfach beim Jack. Würfel ja eh nicht, sondern nur mit Schräge hinten. Aber vorn muss noch eine Aussparung hin, damit der Southco Verschluss in/hinter der Klappe Platz hat. Was nicht außen ist, ist innen. Daher entweder auf 4*40*43 cm Volumen = 7l !! verzichten oder bauen …

btw bis hier hin war ein Nachmittag inkl. sägen der Platten. Das geht also zack zack.

Wäre halt schön, wenn die Aussparung da wäre, wo der Verschluss ist, links und nicht oben. Da ich 0 Material übrig hatte, schon gar keine 0,25qm …

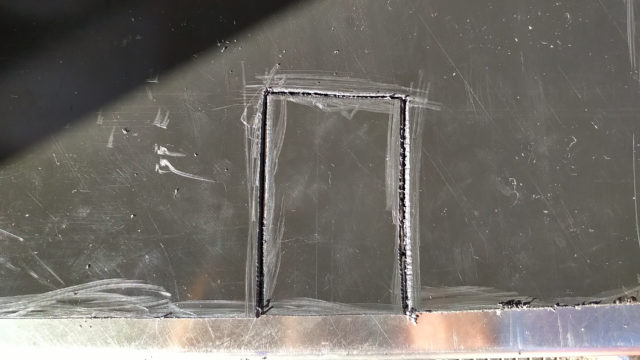

Also den Ausschnitt wieder einschweißen!!! Geilo

Oxidschicht abkratzen und anschrägen.

Teile Sägen und anschweißen. Fummelig und nicht schön. Aber was solls, es ist nur ein Tank und vermutlich wird die Klappe Wochenlang nicht geöffnet. Das ist innen – logisch, es ist ja eine Aussparung. Angeheftet, dafür Oxidschicht abkratzen, innen und außen.

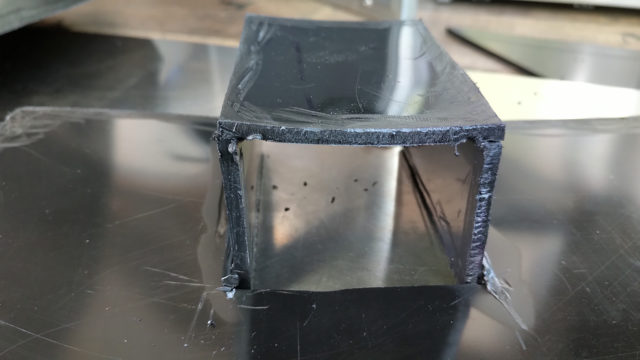

You get the idea. Dann kommen noch Leckereien, die Verstärkungen und der Schwallbleche. Ohne ist schlecht – auch bei 70l. Physikalisch schlimmer wird es natürlich, wenn der Tank eine größere Fläche hat, also genau anders, als bei mir.

Kann man anders machen – ich habe verwendet (ich weiß ich wiederhole mich an dieser Stelle), was ich hatte. Ziemlich exakte die Reste, die ich aus den 50*100 cm Platten geschnitten hatte, damit der Rest brauchbar wird. Also einmal in Fahrtrichtung vorn und hinten und einmal die hintere Schräge verstärkt/verbunden. Die Schräge stützt gleichzeitig auch die obere Fläche ab und hat aber den Abstand den sehr großen 25 cm Deckel aufnehmen zu können!

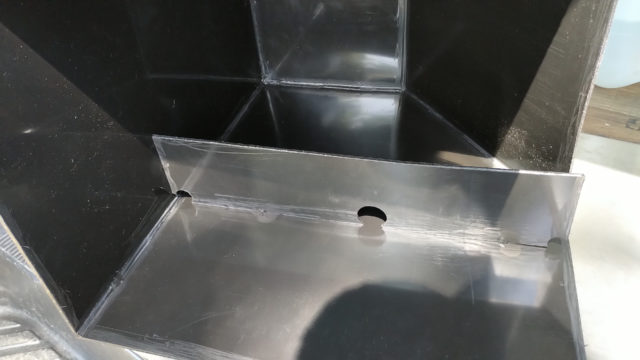

Schwallwände müssen das Zeug, hier Wasser, auch fließen lassen könne – am Boden.

Man sieht die Reihenfolge der von mir eingeschweißten Teile. Lochbohrer am Rand ansetzen und fertig. Diese Löcher sind ca. 20 mm. Die Löcher sind immer in den Ecken damit das FZ bei Schrägstehen nicht blöd darsteht. Auch in der Schwallwand hinten.

Die letzte Wand hätte ich von außen oder innen schweißen können. Von außen fand ich nicht schön und da ich so einen Riesen Deckel habe, konnte ich im wörtlichen Sinne den Kopf durchstecken. So habe ich mich für die deutlich kompliziertere Variante entschieden, innen schweißen. Das wäre auch gut gegangen, wenn ich die Aussparung für die Tür nicht hätte. Die hat das Projekt vom Zeitaufwand verdoppelt. Und das ist nicht übertrieben.

Der Deckel war ein Riesen Problem im Vorfeld – der Material Beschaffung. Alles andere ist gar kein Problem aber einen Deckel … ich wollte schon den Deckel des 16l Kanisters abschneiden und anheften – beides chemisch gleich: HDPE. Man kann 10 mm dickes PE nehmen und aus einem runden oder eckigen Stück einen Deckel machen, den man schraubt mit x Metrischen, wo das Gewinde dann in den Tank geschnitten wird oder Konter Muttern oder oder. Fand ich alles Murks. Den einzigen Deckel den ich gefunden habe und der nicht 80€ gekostet hat, war der oben.

Wie schon oben geschrieben verzieht sich der Tank. Die Schwallwände wirken dem entgegen und auch genau nicht. das Oberteil ist tendenziell leicht nach innen gewölbt aber an der Stelle, wo vertikal die Stütze kommt eher nicht. Daher diese leichte Welle. Spielt aber natürlich gar keine Rolle. Der Deckel wird geklebt, UHU Power Max ist ein sehr guter PU Kleber, wenn man ihn in schwarz bekommt. In transparent auf PE kann man sich das sparen. Also tags darauf im super tollen Bauhaus (Danke an die Dame im Bauhaus Witten von der Info: Ich stehe super gern 5 min da so rum und keineswegs, weil ich eine „info“ möchte.) Sika 221 gekauft – sehe ich morgen, ob das besser hält. Sonst bestelle ich Sika 252 online – fragt sich wirklich noch jemand, warum der Einzelhandel ausstirbt? Den Deckel kann ich auch schrauben, 6 Löcher sind vorgebohrt, das ist also auch eine Option.

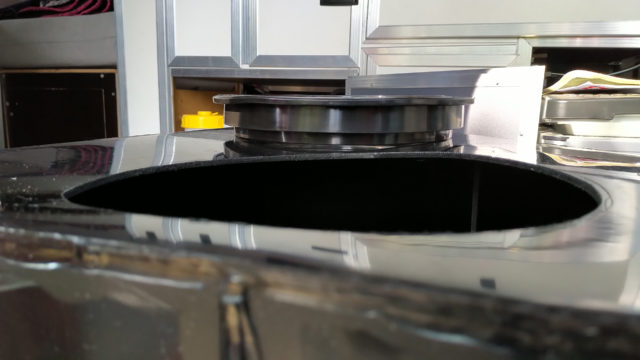

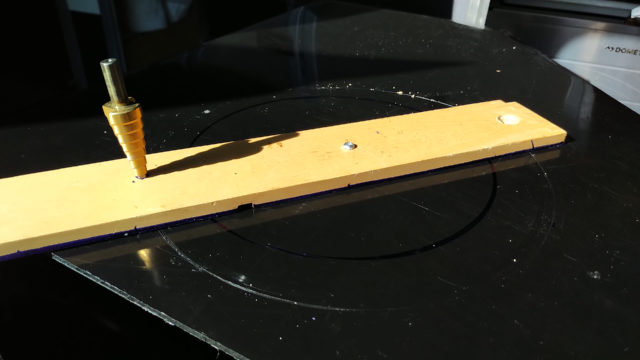

Kein Zirkel, also 23,5 cm auszirkeln.

3x 65l einlaufen lassen – in a nutshell. Oben im Bild sieht man weiter rechts ein kleine dunkle Stelle oberhalb der Schweißnaht. Da war es nicht dicht. 1 Tropfen alle 3 Minuten, das ist also ein so kleines „Loch“, dass man auch schnell nicht bemerkt. zB bei einem gekauften Tank, von dem man ausgeht, das der dicht ist. Drüber geschweißt fertig (abziehen der Ox Schicht …), es ginge auch nur heiß machen und andrücken. Eine weitere Stelle war – wie zu erwarten an der Aussparung für den Türöffner. Auch easy gemacht.

Es gibt natürlich einen Unterschied, ob ich nur 10l im Tank habe oder 70l. Der Druck auf den Boden ist 7x höher. Gerad steht er hinter mir auf Packpapier, so sehe ich, wenn ein Tropfen ausläuft und wenn es schlimmer wird erst recht 🙂

Nachdem der Tank mit 65l Wasser voll war, habe ich noch ein paar mal saft gegen den Tank getreten, reihum. Da sollte der Tank schon aushalten können. So far so good.

Eine Standard Durchführung in 90° habe ich noch angebracht, bevor ich die Dichtigkeit getestet hatte. Eine Entlüftung wird über den Deckel gewährleistet. Die Zuleitung werde ich wohl über einen Schlauch umsetzen.

Vermutlich gleiches Teil, wie bei der Dusche. Daran kann ich recht dicke Schläuche anschließen, 25 mil (oomh). Plan ist den nach oben zu legen, so dass ich aus den oberen Schrank nur einen Trichter hinein stecken muss und dann rin-damit – aus dem 16l Kanister zB.

Würde ich das wieder machen – 90€ für das Schweißgerät (gleiche Geräte im deutschen Handel kosten 2/3 mehr, Marken min. das doppelte), war es das wert? Klares Ja und würde ich wieder so machen, mit den oben angesprochenen Punkten. Mal schnell eine Abdeckung schweißen oder reparieren – geil! Das Gerät hat sich als einwandfrei erwiesen, ein 2. Heizelement ist im Lieferung, aufheizen und abkühlen sind wichtig und brauchen reichlich Strom, bei 230° Zieltemperatur aber noch relativ.

Danke für den detaillierten Bericht! Super Sache den Tank selber zu bauen, vor allem, wenn man eine raumsparende Lösung braucht (deshalb denke ich auch darüber nach). Mich würden zwei Dinge interessieren: 1) wie sieht es mit der Dichtigkeit nach einer gewissen Zeit aus 2) wo bekommt man den Deckel mit Gewinde (für weniger als 70-80€)?

Hallo, die Dichtigkeit ist kein Problem, das Zeug ist ja geschweißt und geht eine chemische Verbindung ein. Service Klappen sind nicht einfach zu finden, diese hatte ca. 40€ gekostet.

Meine Frage war wo man die bekommt ;-). Ich habe bisher nur die einzelnen Deckel gefunden, aber ohne einen schweißbaren Gewindeeinsatz, also quasi als Ersatzteil für einen defekten Deckel.